连铸工艺辊张力辊,炉辊,

成千上万的轧辊用于钢铁的生产和加工。 轧辊的耐磨性和耐腐蚀性主要由轧辊的表面决定,轧辊的表面质量对钢的表面光洁度和质量有重要影响。 因此,使用了很多油漆来保护辊子的表面

在不同的应用环境中需要不同的涂料解决方案。以下主要介绍为满足张力辊表面粗糙度的要求并适应炉辊的高温磨损和腐蚀挑战而开发的技术服务。

6.1张紧轮

张紧辊用于控制钢带的张力,主要用于连续酸洗线,退火线和镀锌线。为了控制带材的张力,轧辊的表面必须具有足够的粗糙度以防止轧辊与钢板之间打滑,并且轧辊的粗糙度也不能使轧辊的表面具有明显的表面纹理。另外,辊的表面必须是耐磨的,以便在较长的使用寿命内保持这种合适的表面粗糙度。

过去,经常使用镀铬工艺。由于超音速喷涂碳化钨喷涂层的优异耐磨性,硬铬镀层已被碳化钨涂层所取代。镀铬过程中涂层的平均粗糙度为Ra =6μm。这种粗糙度可以确保在带钢和辊之间保持足够的摩擦,并且同时不影响带钢的表面质量。超音速火焰喷涂后的表面粗糙度通常大于镀铬层的粗糙度,并且需要进一步的研磨和加工技术以确保喷涂涂层的粗糙度,以避免在使用过程中造成各种损坏。

涂有碳化钨和钴涂层的张紧辊的使用寿命大大超过了传统的镀铬辊。在连续退火生产线上进行的工业测试表明,镀铬辊的Ra在8个月后从6μm降低到2μm,而爆炸喷涂的碳化钨-钴涂层的粗糙度在36个月后才从6μm降低到3μm。使用数月。 。与镀铬辊相比,导辊喷涂了碳化钨-钴涂层,并具有相似的测试结果。

6.2炉辊

轧制大多数冷轧钢需要在连续退火线上进行热处理,以提高钢板的延展性。钢板沿水平或垂直方向穿过热处理炉的各个部分,如图4所示。在水平连续退火生产线中,支撑钢板的辊子的直径通常为100-150 mm;在垂直连续退火生产线中,为了避免钢板的高表面应力,辊直径为900-1600mm。该炉由快速加热区,保温区,冷却区和老化区组成。加热气氛使N2-5%H2还原,温度由钢的成分和板的厚度决定。大多数冷轧钢的退火温度为730?830℃。特殊热处理可达到1200℃。

轧辊必须能够承受高温还原条件下的腐蚀,并且能够承受多次热循环而不会发生故障。该表面是耐磨的,可以保持所需的最小表面粗糙度,以避免钢板在辊子表面上滑动或挤压。由于生产效率的提高和带材运行速度的提高,带材运动的控制变得越来越重要。最后,辊子必须能够抵抗由于外来颗粒/氧化物的粘附和积累而形成的表面结块。当辊的表面光滑时,辊的表面上的平均负载相对较低。然而,由于形成了附着物,辊表面上的局部负荷增加,从而在热软化的钢带的表面上引起凹陷和刮擦。这些缺陷将随之而来。在流平过程中很难消除。辊表面上的凹槽和磨损痕迹等缺陷会促进附着物的形成,并影响钢板的表面质量。

6.2.1在炉辊上形成堆积物。

辊表面上的粘合剂由两种机理形成,一种是辊与钢板之间的滑动机理,另一种是钢板与辊表面上的氧化物之间的反应机理。

由于钢带和辊的表面速度不匹配,将发生滑动累积现象。这种机制在水平和垂直连续退火线中都存在,并且在水平退火线中更常见。钢板上的碎屑会留在或粘附在辊子表面上,从而导致堆积。一旦形成堆积物,由于钢板和辊子之间的速度不匹配,粘附的堆积物的大小将在高负载线处迅速增加。

生产中的许多反应过程将导致在辊表面上形成堆积。钢板表面上的氧化铁在炉内气氛中被还原,并且这些化合物与铁粉一起在辊表面上造成结垢。清洁过程中残留的氢氧化钠将与板上的氧化物反应,形成附着在滚筒表面的低熔点氧化物。

堆积和粘附的最严重问题是高强度钢的加工。高强度钢包含锰和硅。这些元素将在退火过程中被选择性氧化。这些氧化物从薄板转移到辊子表面,并与辊子表面的Al2O3或Cr2O3反应,形成高度脆性的尖晶石,从而增强了辊子的强度。表面粘附的发生导致辊的表面状况的恶化,并且导致钢板的质量降低。

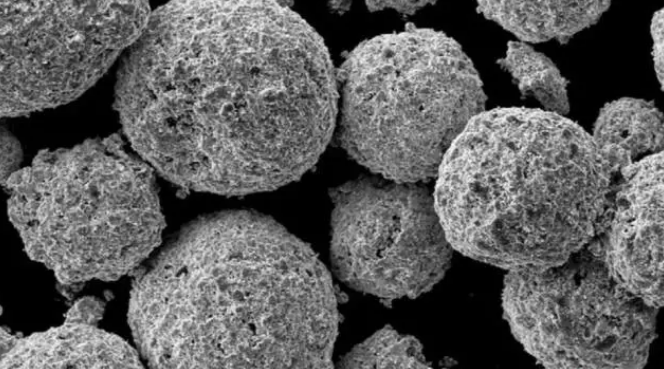

6.2.2锰含量低的钢的炉辊涂

低锰钢辊通常涂有碳化铬金属陶瓷。高温或长期使用后,这些涂层会因热循环而脱落。由内部氧化相变化引起的涂层体积膨胀而引起的内部压应力,在冷却过程中涂层翘曲和剥离。混合的Cr3C2 / NiCr粉末会出现这种现象。使用团聚的涂层Cr3C2-NiCr粉末会改变涂层的微观结构,并改善涂层在高温下的反应。使用附聚的粉末作为原料,将改善通过等离子喷涂制备的碳化铬涂层的抗颗粒积聚。炉辊材料的积累基本上发生在镍铬合金上。精细结构的镍铬合金和涂层粉末涂层有助于提高其耐腐蚀性。

在1100℃的工作环境中,通常使用氧化物陶瓷或硼化物金属陶瓷。典型的材料包括MCrAlY + Al2O3,NiCrAlY + 50%ZrB / CrB / TiB,CoCrAlY + CrB2 / Y2O3。高温合金被氧化形成薄的氧化层,从而提高了涂层的抗累积性。金属陶瓷涂层和炉辊材料在预氧化或使用期间形成扩散结合,这显着提高了涂层的结合强度并使热循环过程中的剥离最小化。

在较高温度下,例如在对不锈钢钢板进行退火处理时,有必要在合金底部使用氧化物陶瓷层。典型的涂层包括Cr2O3-Al2O3,ZrO2SiO2,TiO2-Al2O3,Cr2O3,SiO2 + ZrO2 +稳定氧化物和ZrO2 +(Y2O3或CeO2)。涂层和底辊材料之间的热膨胀不匹配要求广泛使用MCrAlY粘结涂层,以引起开裂和剥离。由于辊的高表面负荷,蠕变发生在低于理论值的温度下。